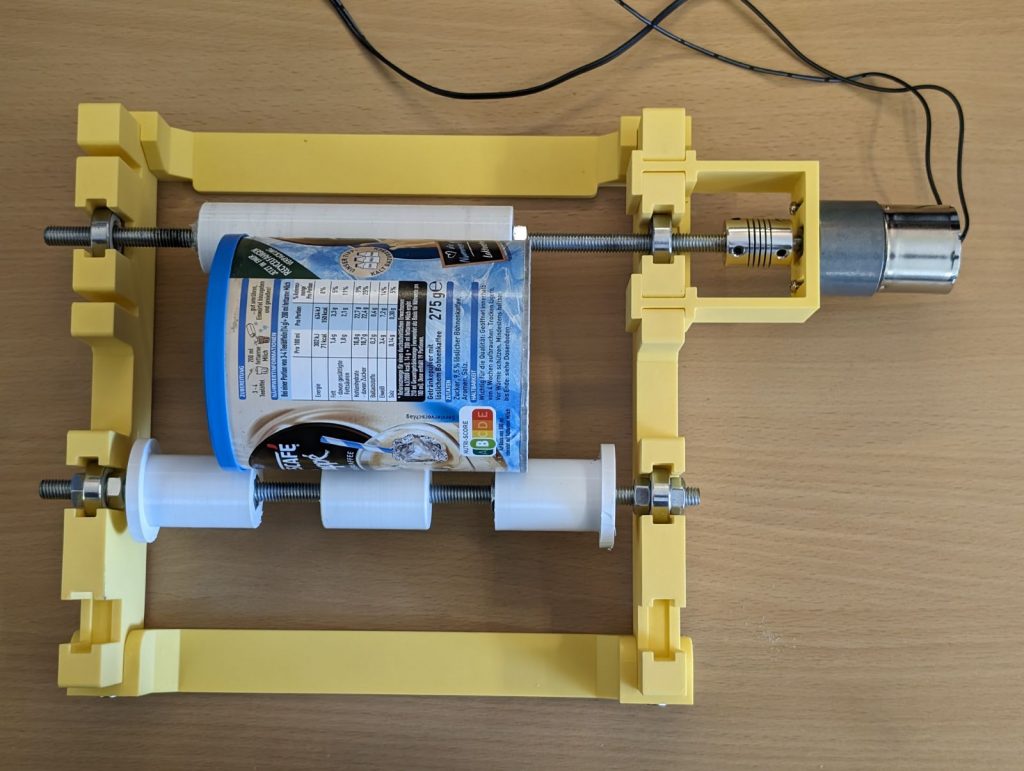

Jogis Rocktumbler (Poliermaschine) im 3D-Druck

Was ist ein Rocktumbler und wozu braucht man das?

Es handelt sich bei diesem Gerät um eine Trommel-Poliermaschine.

Ganz einfaches Prinzip:

– Fülle die zu polierenden Objekte und Schleifmittel ein.

– Lasse das Gerät ein paar Stunden laufen

– Freue Dich über geschliffene / polierte Objekte.

Da solche Geräte überwiegend für Steine und Schmuck eingesetzt werden, heissen sie ROCK (STEIN/Fels) Tumbler (Becher) – die Steine werden in einer Dose so lange gedreht und mechanisch poliert, bis sie schön glänzen.

Diese Systeme kann man auch für 3D-Drucke einsetzen – und deswegen habe ich mir eins gebastelt!

Natürlich kann man so ein Teil einfach kaufen. Wie übliche sind die bekannten Marktplätze von chinesischen Anbietern mit diesen Geräten geflutet. Allerdings scheint die Qualität nicht besonders toll zu sein.

Tumbler im 3D-Druck

Mit einem 3D-Drucker kann man das auch selbst drucken.

Es gibt natürlich auch hierfür schon einige Vorlagen und Konstruktionen.

Warum ich mein eigenes Ding entwickelt habe?

Weil keine der fertigen Vorlagen meinen Wünschen entsprochen hat.

Da sind Konstruktionen mit Keilriemen und Zahnrädern – alles viel zu kompliziert!

Die Zahnräder sind gedruckt – wie lange halten die? Wie ist die Passgenauigkeit?

Keilriemen kosten Geld, müssen extra gekauft werden.

Gut, mein System benötigt auch gedruckte Teile, aber wer einen 3D-Drucker nicht nur zum Spielen nutzt, hat diese Teile sowieso schon in der Schublade (zum Teil).

Was ist an meiner Version so besonders?

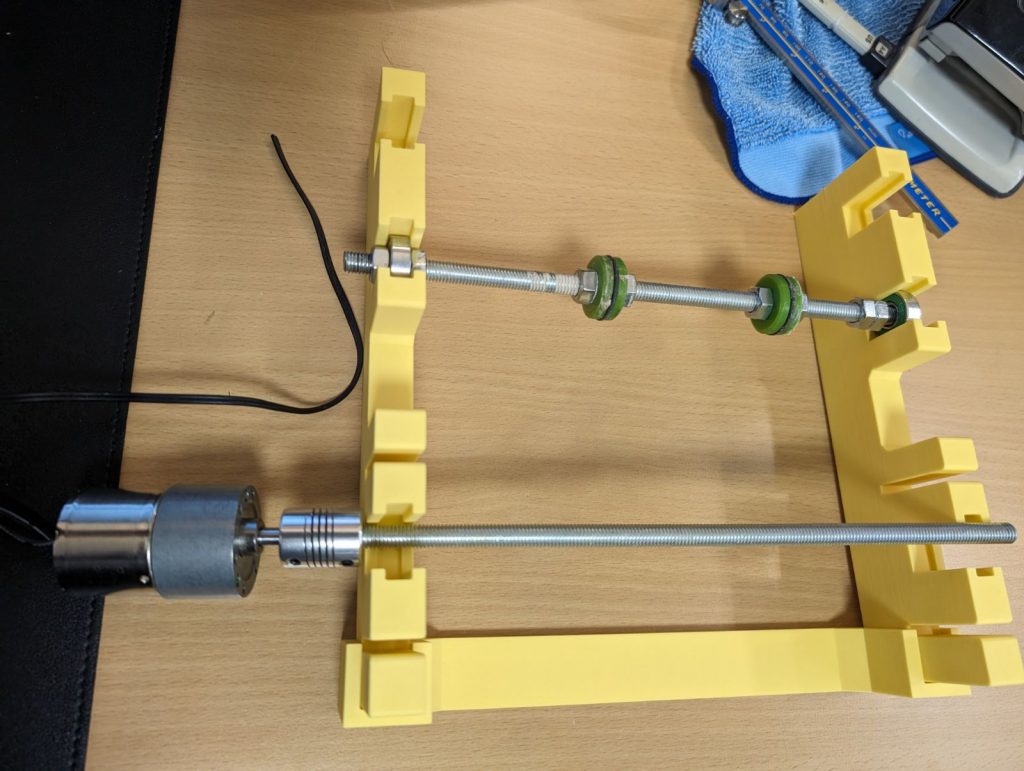

Direktantrieb – Der Motor ist direkt über eine Wellenkupplung mit einer der Achsen verbunden.

Wellenkupplungen hat jeder 3D-Drucker. Damit kann man Achsen verschiedener Durchmesser miteinander verbinden und es findet eine gewisse Entkopplung statt.

In diesem Fall verbindet man die Motorwelle mit der 8mm Gewindestange.

Maximum 3D-Druck – So viel wie möglich drucken, statt kaufen.

Dabei habe ich darauf geachtet, dass das Ding stabil und trotzdem einfach zu drucken ist.

Alle Teile lassen sich ohne Support, Brim, oder anderen Druckhilfen drucken.

Ich mag es nicht, wenn man später irgendwas ausseinanderbrechen muss, Überhänge oder ähnliches versuche daher zu minimieren.

KISS-Prinzip – Keep it simple, stupid!

Kein Overengineering, sondern ein einfacher Entwurf, den jeder nachbasteln kann.

Flexibilität!

Wie weit sollen die Rollen ausseinander? Welche Dosengröße will man bearbeiten?

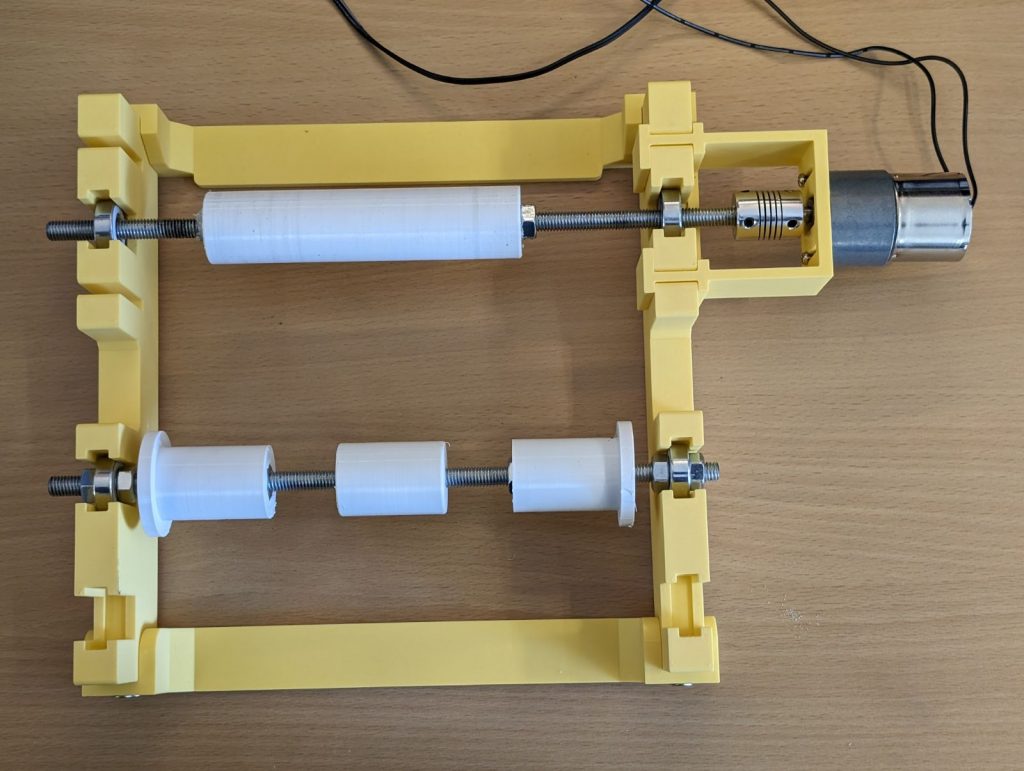

Mit meinem System ist man flexibel – es gibt 2 Stellungen für die Hilfsrollen, daher kann man eine große Menge von verschiedenen Dosen verwenden und ist nicht auf eine Größe festgelegt.

Das System benötigt nur 10 Schrauben!

2 für den Motor und 8 für das Grundgerüst.

Die Achsen werden einfach eingesteckt!

Man kann nicht nur die hintere Achse in 2 Stellungen einbauen, sondern auch verschiedene Achsen ausprobieren, mit unterschiedlichen Rollen, für unterschiedliche Anwendungen.

Einfach in Sekunden ausgetauscht, ohne Schrauben, einfach einstecken.

Was braucht man?

Einen 3D-Drucker (klar).

Filament – ich habe das Teil in PLA gedruckt, jedes andere geht vermutlich auch.

Für die Rollen habe ich TPU genommen (das ist wie Gummi), alternativ in PLA drucken und Gummiringe drauf. Die Rollen von anderen Entwürfen im Web sind übrigens auch verwendbar, wenn sie für 8mm Gewindestangen entworfen wurden.

2 Gewindestangen 8mm Durchmesser in 26cm oder mehr (Der Rest steht über oder wird abgesägt)

Evtl. eine auf Reserver, oder für alternative Rollen.

4 Kugellager 608 (das sind die Standard-Teile, wie sie auch in den Fidget-Spinnern verbaut sind)

Gleich einen 10er-Pack nehmen, die kann man immer brauchen.

8 Schrauen M4 x 30 (oder länger) für den Zusammenbau des Grundgerätes.

Eine Wellenkupplung M8 auf Motorachse (das hängt von Deinem Motor ab)

Ein Motor – ich habe einen 12V-Motor mit Getriebe genommen (100 U/min), 250 U/min wäre wohl besser.

Dazu noch optional einen Motorregler, die gibt es ab 3,- Euro und natürlich ein passendes Netzteil.

Ein bisschen Klebstoff, um die Rollen zu fixieren.

Ein bisschen Werkzeug (Schraubenzieher, Säge+ Feile für das Kürzen der Gewindestange, etc.)

Mehr braucht man nicht.

Happy Druck!

Optionale Drucke

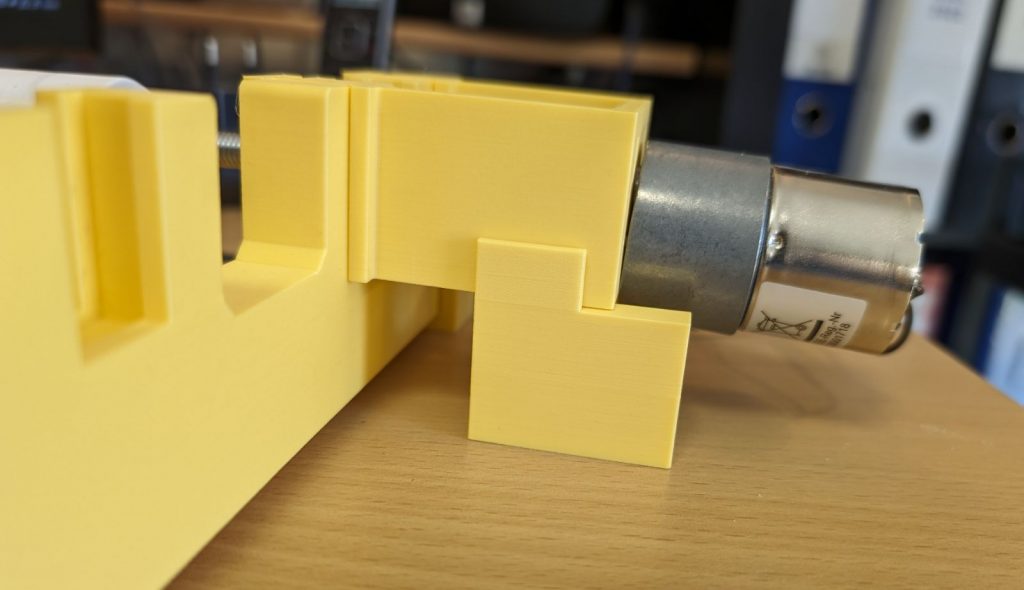

- Bei zu schweren Motoren kann man eine Motorstütze unterstellen

- Becher mit Deckel hat wohl jeder irgendwo, trotzdem gibt es natürlich optional auch einen Becher zum Druck!

Foto: optionale Motorstütze

Man kann das Teil mit Filzgleitern vom Untergrund entkoppeln, denn beim Steine „trommeln“ wird es doch recht laut – und es läuft ja ein paar Stunden!

Alternativ Gummipuffer. Oder was in TPU drucken 🙂

Der kleinstmögliche Dosendurchmesser liegt etwa bei 8cm. (druckt man größere Rollen, dann geht natürlich auch kleiner, aber ist das dann noch sinnvoll?

In der hinteren Stellung der Hilfsrolle ist der Abstand zur Antriebsrolle ca. 12cm. Da kann man schon große Trommeln drauflegen.

Die Auflagebreite ist ca. 17cm, mit randlosen Rollen bis 19cm.

Da muss man dann allerdings schauen, ob der Motor das noch packt.

Für Hobbyanwender (Steine trommeln, 3D-Drucksachen schleifen / polieren) ist die Maschine jedenfalls vollkommen ausreichend.

Fehlt nur noch Schleifmaterial:

– Korund-Schleifkörner in verschiedenen Körnungen

– Walnussschalen (geshreddert)

– Keramik

usw.

Oder einfach mit Sand probieren, Büroklammern, Münzen und gespannt sein, was herauskommt.

Beim Betrieb mit nassem Schleifmaterial (mit Wasser) muss das Gefäß natürlich absolut dicht sein!

Jetzt darf getrommelt werden!

Viel Spass mit Eurem Trommelschleifer!

Du willst das auch?

Die Daten gibt es hier zum Download:

https://makerworld.com/en/models/239643#profileId-255507

Externer Link! Ich übernehme keine Haftung!

Das Modell ist von mir

Erste Ergebnisse

Mein eigentliches Ziel ist die Galvanisierung von 3D-Drucken.

Das heisst, 3D-Drucke mit einer Metallschicht überziehen.

Man kann aus einfachen Plastikteilen super Kupfer, Silber, Chrom, Gold – Objekte machen.

Dazu schreibe ich auch noch einen Blog-Beitrag.

Die Galvanisierung arbeitet mit Strom. D.h. man hängt das 3D-Teil (vereinfacht gesagt) in eine Lösung, gibt Strom drauf und schwups, lagern sich Kupfer-Ionen am Objekt ab und beschichten es.

Ganz so einfach ist es allerdings nicht!

Das zu beschichtende Objekt muss elektrisch leitend sein. Plastik (PLA, PETG, ABS, usw.) ist das leider nicht.

Also muss eine Beschichtung drauf.

Teures Kupferspray? Silberspray? Oder Graphit?

Graphit ist einfach nur verpulverter Bleistift.

Das ist am billigsten, Pulver gibts für billiges Geld im Bastelzubehör.

Aufbringen kann man es mit dem Pinsel oder mit Airbrush.

Ich habe mit einer Mischung 30% Grundierung*, 30% Verdünnung* und 40% Graphit gute Airbrush-Ergebnisse (0.5er oder 0.8er Düse, *wasserbasierter Acryl-Lack)

Problem. Der Graphitlack ist erst mal nicht leitend. Durch Polieren wird er leitfähig.

Bis zur ausreichenden Leitfähigkeit ist aber viel Arbeit angesagt. Das muss sehr gleichmäßig sein, sonst gibt es Flecken:

Hier sieht man den ersten Versuch: An manchen Stellen war die Leitfähigkeit gut, da lagerte sich viel Kupfer ab, an anderen Stellen dauerte es ewig, das Kupfer bieb sehr dünn. Auch komplette Fehlstellen waren dabei.

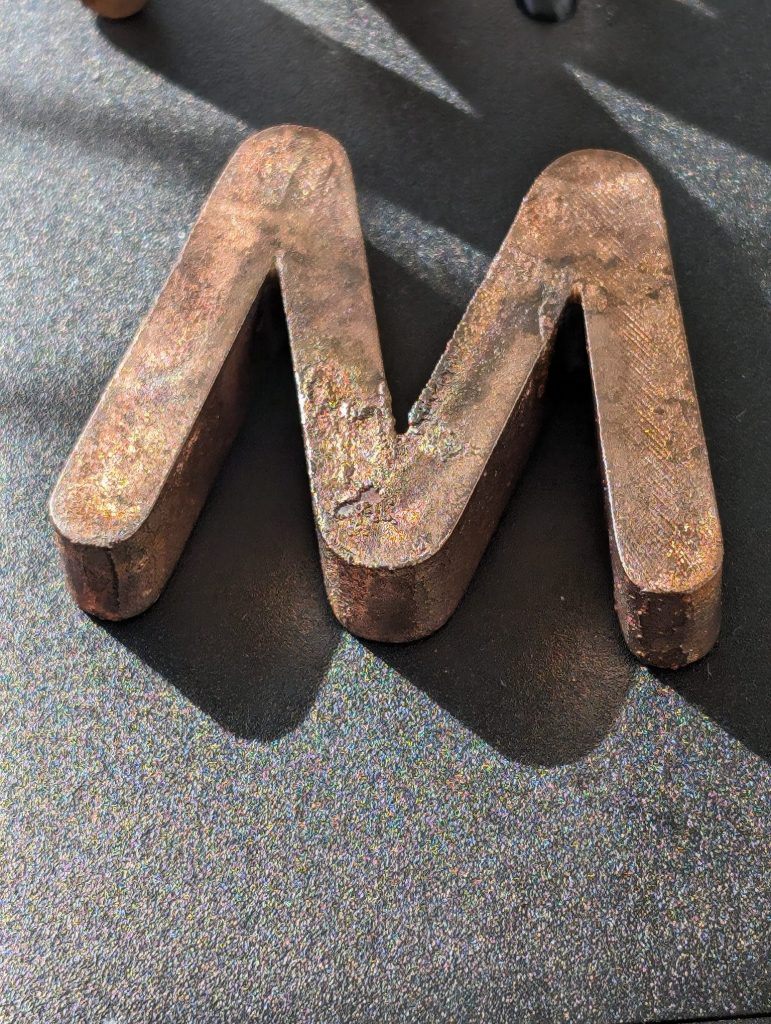

Dann habe ich ein weiteres W in den Tumbler und mal eine halbe Stunde laufen lassen.

Da ich noch kein Schleifmittel habe, habe ich einfach Cent-Münzen und solche Büchersendungs-Klammern mit dazugekippt. Dann eine Stunde laufen lassen.

Die Oberfläche war danach sichtbar glänzender. Glatter war es nicht, viel Material wurde also noch nicht abgetragen, aber anscheinend war das Graphit schön „verrieben“.

Ab damit in die Galvaniklösung und 10 Minuten später:

Das ist bei weitem noch nicht perfekt, unten links hatte das Teil Kontakt mit dem Behälter.

Aber der Unterschied ist DEUTLICH sichtbar.

Bei der Hand-Politur habe ich beim Fernsehschauen sicher eine halbe Stunde poliert – 1 Objekt!

Hier waren mehrere Objekte „nebenher“ in der Poliermaschine.

Erster Tag, erster Eindruck

Die 3 W sind 3D-Drucke in PLA, mit Graphitlack beschichtet. Danach mit Kupfer galvanisiert.

Das hinterste war der erste Versuch: von Hand poliert.

Verkupferung schwerfällig, langsamer Start, benötigte mehrere Versuche.

Leitfähigkeit mangelhaft, ungleichmäßige Verkupferung, Flecken und Fehlstellen.

Die vorderen Elemente: Erste Versuche mit der Poliertrommel

Verkupferung sofort bei Eintauchen des Objekts gestartet, gleichmäßige Beschichtung.

Ein paar Flecken sind noch zu sehen, evtl. muss länger „getrommelt“ werden.

Ausserdem darf die Oberfläche auch noch feiner und glatter vorbehandelt sein.

Es spricht allerdings nichts dagegen, die fertigen Kupferobjekte mit der Poliertrommel auf Hochglanz zu polieren!

Und sonst?

Ich muss weiter testen: 3D-Drucke glätten? Polieren?

Mal sehen, manche meinen, das geht, andere meinen, das geht nicht.

Graphit auf Leitfähigkeit polieren – es funktioniert!

Moin Jochen, schönes Projekt. Ich würde mir den Tumbler gerne bauen, daher wüsste ich gerne, welchen Motor du verwendest hast. Ich habe schon bei den „üblichen Verdächtigen, Amazon, Ali, etc., geschaut, aber mit den Angaben der Masse ist das so eine Sache…

Grüße Markus

Hi Markus,

ich verwende den hier:

https://www.amazon.de/gp/product/B07HP7XBN4/

Mit 200 U/min, ist etwas langsam. Würde neu den mit 1000 U/min nehmen und den Drehzahlsteller dazu:

https://www.amazon.de/gp/product/B09KNKQ7GJ/

Hallo Jochen,

ich bin auf deinen Blog gestoßen, weil ich auf der Suche nach Tipps zum Trowalisieren von 3D Drucken bin.

Ich sehe dein Eintrag ist vom Mai 24 – hast du eventuell schon mehr Erfahrungen gemacht und magst ein Update schreiben? Es wäre sehr interessant, ob du zu verschiedenen Filamenten und Schleifmaterialien und deren Körnungen Tipps geben könntest.

Vielen Dank und liebe Grüße,

Michael

Hallo Michael,

ich hab leider zu wenig Zeit und zu viele Ideen.

Das liegt alles in der Ecke und wartet darauf, dass ich in Rente kann. Allerdings dauert das noch ein paar Jahre.

Wenn ich zwischendurch mal Zeit habe, werde ich natürlich ein Update bringen, also einfach alle paar Wochen mal wieder reinschauen 🙂